工場のコストダウンを実現する!工場のエア漏れ対策によるメリットを解説

1. 工場におけるエア漏れの現状と問題点

工場では製造ラインや各種設備に圧縮空気が広く利用されています。しかし、エア漏れが発生すると、コンプレッサーへの負荷が増大し、以下のような深刻な問題を引き起こします。

-

電力消費量の増加による電気料金の上昇

-

コンプレッサー本体の劣化・故障リスクの増加

-

設備停止による生産ラインへの影響

-

二酸化炭素排出量の増加による環境負荷拡大

当社の診断によると、一般的な工場では全体の20~30%に相当する圧縮空気がエア漏れで失われているケースが見られます。特に直径1mm程度の漏れでも、年間約7万~10万円相当の電気代損失につながる場合があり、工場経営における見えないコストの大きな要因となっています。

2. エア漏れ対策がもたらすコストダウン効果

エア漏れ対策を講じることで、工場における多方面でのコスト削減効果が期待できます。

-

電気料金の削減

コンプレッサーの稼働率が下がり、月々の電気代を10~30%削減できる可能性があります。 -

メンテナンスコストの削減

コンプレッサーや配管への負担が減ることで、部品交換や修理の頻度が低下します。 -

安定稼働による生産性向上

圧力不足によるトラブルが減り、製品の品質安定や生産ロス削減に寄与します。 -

設備投資負担の低減

過剰な設備更新を防ぎ、計画的な投資を可能にします。 -

環境負荷の低減

省エネルギー化が進み、CO₂排出量を抑制できます。

コストダウンだけでなく、環境対応力の強化にも直結するため、工場経営における重要施策の一つと言えます。

3. エア漏れの主な原因と発生箇所

当社の点検実績から、エア漏れが発生しやすい原因と箇所は以下のとおりです。

主な原因

-

配管・ホースの経年劣化や腐食

-

継手(ジョイント・カプラー)の緩み

-

バルブやシール部品(パッキン・ガスケット)の摩耗

-

設備導入時の配管施工不備やストレス配置

-

エアツールの損耗や破損

発生しやすい箇所

-

エアカプラー(特に可動式接続部)

-

ホースと継手の接続部

-

配管の溶接部、分岐部

-

調整弁・電磁弁周辺

-

コンプレッサー機器本体との接続部分

特にスイング式エアカプラーなど、動きのある接続部は摩耗によるエア漏れが発生しやすく、定期的なチェックと早めの交換対応が重要です。

4. 効果的なエア漏れ対策の進め方

当社では、以下の流れでエア漏れ対策を推進しています。

(1) 現状診断

-

超音波リークディテクターによる目視できない微細な漏れの検出

-

配管全体および機器周辺の徹底点検

-

エア消費量を数値化し、正常時との比較による異常検出

(2) 修繕・対策の実施

-

漏れ箇所の特定後、劣化部材の交換・補修

-

ホースやカプラーなど消耗部品の耐久性の高い仕様への更新

-

配管取り回しの見直しとストレスフリー施工の実施

(3) 予防保全体制の構築

-

半年~1年サイクルの定期リークチェック体制

-

点検記録のデータベース化による管理強化

-

作業員向けの簡易点検マニュアルの整備と教育実施

また、当社では、エア漏れの可視化と監視を行うシステム提案も行っており、IoT連携によりリアルタイム監視が可能な体制構築を支援しています。

5. エア漏れ対策による環境負荷の軽減

エア漏れ対策による省エネ効果は、環境経営においても大きな意義を持ちます。

-

電力消費量の削減によるCO₂排出量の低減

-

エネルギー管理・環境認証(エコアクション21、ISO14001)取得支援

-

SDGs(持続可能な開発目標)への対応

-

目標7「エネルギーをみんなに そしてクリーンに」

-

目標13「気候変動に具体的な対策を」

-

当社が対応した事例では、年間電気代約30万円削減と同時に、CO₂排出量を年間約2t削減する成果を上げています。

エア漏れ対策は、単なるコスト削減にとどまらず、企業価値向上にも直結する取り組みです。

6. 当社が対応した工場のエア漏れ対策事例

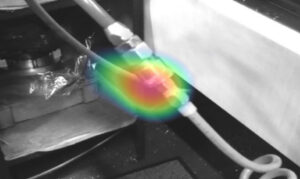

エアリークチェックによる工場内のエア漏れ可視化

ある製造工場では、日常的に圧縮空気を使用しているものの、

エア漏れの有無や具体的な発生箇所を把握できていない状況が続いていました。

また、生産現場では「空気圧が安定しない」「コンプレッサーの稼働時間が長くなっている」といった声が上がっていたものの、

原因の特定には至っていませんでした。

<抱えていた課題>

-

圧縮空気配管や接続部からどこでどれだけエアが漏れているのか分からず、エネルギーコスト増加の実態が不明確

-

設備効率の低下やコンプレッサーへの負荷増大など、潜在的なロスを放置したまま運用されていた

-

省エネへの意識はあるものの、対策立案に必要な定量的データが不足

7. 株式会社マッツの工場のエア漏れ対策サービス

当社ではエア漏れ診断に特化したサービスをまとめた専用ランディングページ「工場エア漏れ.com」を公開しています。

ページ内では、AIを搭載したアコースティックカメラを使った最新のリーク検知技術や、稼働を止めずに行える巡回診断の流れ、そして診断直後に提出する詳細レポートのサンプルまでをご覧いただけます。

このレポートには、漏れ箇所と漏れ量、年間損失額が数値で示されるため、改善の優先順位や投資回収期間を具体的にイメージしていただけます。また、診断結果に基づく配管補修・部材交換・ダクト改修までをワンストップで実施する体制を紹介しており、導入事例や概算費用も掲載しています。

まずは「工場エア漏れ.com」をご一読いただき、貴社のエア漏れ対策の第一歩としてお役立てください。

8. 工場のエア漏れ対策なら当社にお任せください!

当社では、工場におけるエア漏れ対策の豊富な実績とノウハウを活かし、最適なコストダウン提案を行っています。

-

圧縮空気設備に精通した専門スタッフによる現地診断

-

超音波リーク検査器を活用した微細漏れの検出

-

漏れ箇所ごとの最適な補修・改善提案

-

予防保全につながる保守体制構築支援

緊急対応から、定期点検・改善計画の立案まで、お客様の工場に最適なプランをご提案いたします。

また、神奈川県内を中心に迅速な対応が可能ですので、エア漏れによるコスト増大や設備不調にお困りの際は、ぜひ当社にご相談ください。

工場のコストダウン・環境改善を実現するパートナーとして、全力でサポートいたします。