Produced by

Produced by

工作機械に欠かせない特殊切削工具とは?

工作機械に欠かせない特殊切削工具とは?

マザーマシンとも呼ばれる製造業に欠かせない工作機械ですが、ワークの加工に使用する切削工具は複雑な形状の部品を製造するためになくてはならない存在です。

今回はそんな切削工具について、特に特殊切削工具について詳しくご紹介させていただきます。

▼ 目次 ▼

特殊切削工具とは

特殊切削工具の用途と導入目的

ツーリングに関して

特殊切削工具の素材と特徴

特殊切削工具製作のポイント

特殊切削工具の製作のことなら、マッツまで!

特殊切削工具とは

特殊切削工具は、工作機械で使用される特殊加工用の切削工具のことを指します。

一般的な切削工具とは異なり、特定の用途や寸法及び形状、素材に特化して設計されており、高い精度と効率を実現することができます。

特殊切削工具は、金属加工業界では必要不可欠であり、複雑な形状の部品加工や加工工程の集約、高い品質の製品を生産するために欠かせない存在です。

特殊切削工具の用途と導入目的

特殊切削工具は、用途に合った工作機械と組み合わせることによってさまざまな加工が可能ですが、その中でも代表的な用途と導入目的をご紹介させていただきます。

穴あけ加工

穴あけ加工は、主にドリルによって行われます。

フライス盤やマシニングセンタ(M/C)に取り付け、ワークに対して垂直方向の移動のみによって穴あけを行なう工具です。

ボール盤や電動ドリルでも使用する機会の多いシンプルな切削工具ではありますが、 特殊工具としてのドリルは、例としては以下のものがあげられます。

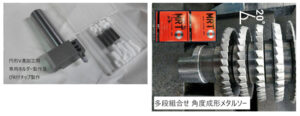

・複雑な段付き形状のワークを一発で仕上げることができるタケノコ状の総型ドリル

・穴あけと同時にC面やR面も同時に仕上げられるドリル

・バリが出ないような特殊な刃形状を持つドリル

・特殊な角度の面取りドリル etc

他にも、穴精度や面粗度を向上させるためのバニッシングドリルや、単結晶のダイヤモンドで製作したドリルなどもございます。

ねじ切り加工

工作機械を使用して物体にねじを切る加工のことです。一般的に、内部ねじ(タップを使用して)または外部ねじ(ダイスを使用して)を作成するために行われます。

特殊切削工具であれば異なるサイズや形状のタップがあり、金属加工においてねじ切り加工を効果的かつ正確に行うことができます。

平面切削加工

平面切削加工は、工作機械を使用して物体の表面を均一に削り取る加工です。

一定の刃先を持つ工具(例:ボール盤用ドリル、リーマ)を回転または進行させながら物体の表面を削ることによって行われます。

特殊切削工具を用いる事で均一でなめらかな加工を実現し、高精度・高効率な加工が可能となります。

フライス加工

フライス加工とは、刃物を高速で回転させて金属を削り、目的の形状にワークを仕上げる加工です。主にフライス盤やマシニングセンターという工作機械を使用し、さまざまな切削工具の使い分けにより、平面や曲面、溝や段差、輪郭加工など幅広い形状の加工をすることが可能です。

フライス加工は様々な形状の加工を行う必要があるため、特殊切削工具の形状やサイズも多岐に渡ります。図面の指示通りの加工を行うためには必要不可欠な工具となります。

生産効率向上

特殊切削工具は加工ワークの材質や形状に適した刃先や刃の配置がなされており、加工時間を短縮することができます。総型カッターなどの特殊切削工具を用いることで、通常の切削工具では何種類も組み合わせなければ加工できないような複雑な形状も、一度に加工することができます。つまり生産効率を向上させるだけでなく、安定した形状加工が可能になります。

また、用途に合わせた各種コーティング(TIN・TIALN・DLC等)を施すことで耐摩耗性や潤滑性などを向上させることも可能です。量産品の製造や自動化された生産ラインにおいて、特殊切削工具を使用することで、品質の安定化と生産性の向上を実現できます。

ツーリングに関して

工作機械と切削工具をつなぐ重要な部品が、「ツーリング」と呼ばれる機械工具です。

金属素材を削ったり穴を開けたりといった機械部品加工(切削加工)には、当然ながらドリルやエンドミル等の切削工具が必要不可欠です。

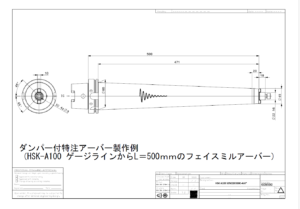

ツーリングとは、切削工具を工作機械に取り付けるためのアダプターの役割を持つ機械工具です。工作機械や切削工具の性能を最大限に引き出すために、ツーリングには高い精度が求められますが、ワークの形状や大きさによっては、既存の工具では工具が届かない、全て加工ができないといったケースがあり得ます。

そのような場合は特殊な特注ツーリングが必要になります。

また、突き出しが長い内径ボーリング加工やミーリング加工の場合、加工時に発生する振動を軽減させるために超硬素材を埋め込んだアーバーを使用したり、ダンパーなどの減衰構造を持つツーリングを使用すると非常に有効です。その場合はワークとの干渉も考慮しテーパー形状にすることも多く、図面を起こし特注で製作することになります。

特殊切削工具の素材と特徴

特殊切削工具は、異なる素材に対応するために、加工する対象ワークや、使用する工作機械の種類、加工条件によって異なる材質が使用されます。

一般的な特殊切削工具の素材とその特徴について紹介します。

ハイス(高速度工具鋼)

高速度工具鋼とは、「高速度」での切削加工が行える「工具鋼」という意味で名付けられました。英訳すると「ハイスピードスチール(High Speed Steel)」になることから、ハイスピードを略して一般的には「ハイス」と呼ばれています。

靭性が高く加工も容易なのが特徴で、ドリルやタップなど一般的な切削工具の材質として普及しています。

また、高速度工具鋼には2種類の製造方法があり、「粉末ハイス鋼」と「溶解ハイス鋼」に分けられています。

粉末ハイス鋼は、粉末状の材料を加圧しながら焼結することで成形したものです。靭性や耐摩耗性に優れ、工具寿命が長いのが特徴です。一方の溶解ハイス鋼は、電気炉で原料を溶かしたあとに圧延して成形したものですので、コストの面で優位性があります。

工具材質としては、靭性や耐摩耗性に優れる粉末ハイス鋼が主流となっています。

高速度工具鋼の種類について

高速度工具鋼は、添加されている物質の比率からタングステン系とモリブデン系の2種類に大きく分けられます。

・タングステン系

タングステン系に分類される高速度工具鋼は、およそ18%のタングステンを添加したものが主流となっています。完成バイトなどはSKH4です。硬度と耐摩耗性に優れ、切削工具に多く使われています。

・モリブデン系

Mo(モリブデン)を添加した鋼は、タングステン系に比べて靭性が高く、粘り強さを持つのが特徴です。SKH51が一般的です。硬度はそれほど高くないですが、衝撃のかかる高硬度材に対応する切削工具として使われています。

超硬合金と比較した場合、高速度工具鋼の方が靭性が優れているため、欠けや折損に対する耐性が高いのが特徴です。そのため折れては困る箇所での使用や、チッピングの耐性が求められる箇所、また工具のコストを抑えたい場合は、超硬合金よりも高速度工具鋼が適しています。

超硬合金

超硬合金は、ダイヤモンドに次ぐ極めて高い硬度を持つ素材となります。重量は鉄の約2倍、金と同等の比重を持ちます。

タングステンカーバイトとコバルトの粉末を加圧しながら約1,400℃の高温で焼結して生成するこの素材は非常に硬く、耐久性に優れており熱伝導率が大きく耐熱性に優れるため、高速切削加工に最も適しています。

さまざまな形状やサイズに焼結、成形することができるため、特殊切削工具の素材として幅広い用途に使用されています。摩耗しにくく長寿命、硬度が高い為加工速度を上げやすく、高精度な加工を行えるなど、加工コストを抑えながら精度を出すことが可能です。

一方で、硬い為に衝撃に対する強度はハイスよりも低くなります。衝撃が加わると欠けやすい点には注意が必要になります。

切削工具用の超硬合金は大別すると素材ごとに3種類に分けられます。

これら素材はJISで規格化されており、用途に適した使用材種が規定されています。

・P種(青)

P種に分類されるものは識別色が青に指定され、超硬ロウ付けバイトの一部が青に塗られています。 耐熱性や耐溶着性に優れ、熱的損傷にも強く作られている点がP種の特徴になります。鋼や合金鋼、ステンレス鋼など、一般的な鋼材の切削に適しています。

・M種(黄)

M種の識別色は黄で、熱的損傷と機械的損傷の両方に強い特性を持たせていて、P種とK種の中間的な性能となります。 主にステンレス鋼加工用に開発されていますが、鋼や鋳鉄、ダクタイル鋳鉄、非鉄金属など幅広い材質の切削に適応できます。

・K種(赤)

K種の識別色は赤で、靭性や機械的損傷に優れています。鋳物やダクタイル鋳鉄、アルミニウム合金、銅合金などの非鉄金属の加工にも適しています。

ダイヤモンド

ダイヤモンドは地球上で最も硬い物質と言われるほど非常に硬い素材です。高硬度でありかつ熱伝導率に優れるというダイヤモンドの特性は、切削工具の性能としてとても重要です。

ダイヤモンド素材の工具は、刃先寿命に関しても超硬工具の10倍以上を誇り、構成刃先(切れ刃やすくい面に被削材が付着して固まる現象)を形成しにくいのが大きな特徴です。加工精度の安定が見込め、より高品位の切削加工が可能になります。

・単結晶ダイヤモンド(SCD)

1つの結晶の塊でできている飴色のダイヤモンドが単結晶ダイヤモンドです。単結晶ダイヤモンドは結晶の向きに沿って割れる性質を持っているので、鋭利な刃先の成形が可能です。しかし、力が加えられる向きによっては硬さが安定せず、欠けてしまいやすいという難点もあります。

これらの特徴から、単結晶ダイヤモンド製の工具は鋭利な刃先を利用し、アルミや樹脂などの鏡面切削に適していますが、ほとんど特注品となり、コストが高いのが難点です。

・多結晶ダイヤモンド(PCD)

多結晶ダイヤモンドは、小さな結晶を集合させて成形した黒っぽいダイヤモンドです。結合剤となるコバルトやセラミックをダイヤモンドの粉塵に混ぜ、超高圧下で焼結して製造されます。

単結晶ダイヤモンド程鋭利な刃先は作りにくいものの、 それぞれの結晶がバラバラの向きになるので、あらゆる方向からの力に強く、単結晶ダイヤモンドよりも割れや剥がれといった損傷が起こりにくいのが特徴です。そのため超硬合金の鏡面加工などの用途でも使用されます。

PCD工具はチップメーカーから様々な形状やサイズで販売されており、一般的に使いやすくなじみのあるダイヤモンド工具となります。また、ナノ多結晶ダイヤモンド(NPD)などより高性能な材質も開発されています。

CBN

CBNとは、ホウ素と窒素から作られた人工の化合物です。

硬さはダイヤモンドの方が優位性がありますが、耐熱性で比較した場合はCBNの方が優れています。ダイヤモンド工具は約700℃で酸化が始まりますが、CBNは1300℃まで熱的耐性があるため、高硬度材料の高速切削が可能になります。

ダイヤモンドは、アルミニウム合金など非鉄金属や樹脂などの軟質材料がマッチしますが、CBNは軟質材料の加工に用いると摩耗が大きくなってしまうため、高硬度の焼入鋼や鋳鉄など鉄系の加工に用いられるのが一般的な用途になります。

セラミック

セラミックは、アルミナやジルコニアといった高硬度で化学的安定性を持った原料を元に作られます。 それらを1㎠あたり約1~2トンもの強い力でプレスし、成型した上で1,500℃以上の「高温」で焼成されます 。

非常に高い硬度と熱耐性を持ち、高速切削や高温加工に適しています。火花が出るような、超硬合金が軟らかくなってしまうような刃先温度領域でも硬度を維持することができるため、鋳鉄やインコネルなどの耐熱合金の高速切削加工が可能です。

サーメット

サーメットとは、硬さはセラミック、靭性はメタルのようだという意味で、この2つの言葉を合わせてサーメットと名付けられた素材になります。

自然界には存在しない人工の素材で、産業部品や切削工具の素材、主にチップに使われています。

サーメットは主に以下の特徴があります。

・硬度が高い

サーメットの主成分は、超硬合金の主成分より硬いのが特徴です。超硬合金だと加工が難しい高硬度材にも対応可能です。

また、耐酸化性に優れていて摩耗もしにくいので工具寿命が長いのもメリットです。

・耐熱性に優れる

サーメットは耐熱性に優れていて、高温でも硬度が低下しにくい素材となります。切削時の熱による工具硬度低下が少ないため、超硬合金の切削工具を使用するよりも高速切削を行うことができます。

・耐溶着性が高い

サーメットは鉄との親和性が低い素材ですので、鋼のような構成刃先が発生しやすい加工においても高速切削が可能です。

・良好な仕上げ面

以上の通りサーメットは耐溶着性や耐摩耗性が高いため、面粗さが良好です。切削距離が増しても面粗さの低下が緩やかなので、長く安定した品質の加工が行えます。

衝撃に弱く欠けやすいというデメリットもありますが、一般的には鋼の連続仕上げ加工に使われます。

特殊切削工具製作のポイント

特殊切削工具を製作する際には、以下のポイントに注意することが重要です。

汎用的な切削工具で行える加工かそうでないかの見極めを明確にする

特殊切削工具は、その名の通り特殊な工具です。図面を見て、どこまで市販の切削工具で加工できるかの見極めが需要なポイントになります。

また、市販の切削工具をベースにした追加工や成形で事足りるケースがほとんどです。

その方がコストも安く短納期で製作が可能です。

使用する素材に合わせた材料を選定する

特殊切削工具は、基本的には母材は超硬素材を使用することが多いです。超硬素材はエンドミルやカッター、リーマー、スローアウェイチップなど様々な切削工具の母材となっており、ワーク材質を問わず汎用性があります。靭性はハイスのほうが優位性がありますが、硬度が高いためプロファイル研磨が必要な微細且つ複雑な形状や高精度が求められる成形研磨において万能な素材です。超硬をベースに必要に応じコーティングによる表面処理を行えば、表面硬度が上がりより長寿命になります。

ドリルやタップ、リーマーなど折損すると困る用途には靭性の強いハイスを使用します。また、当然ハイスの方が超硬よりもコストが安くなります。その為刃物代を節約したい場合、試作など加工数量が少ない場合などはハイスで充分です。

また、さらにコストを重視しとにかく安くしなければならない場合は、スクラップとなっている切削工具を利用して成形研磨すれば研磨代だけで済みます。

刃物代をエンドユーザーに請求できる場合はいいですが、加工単価で吸収しなくてはならない場合はまずはあるものを活かす考えのほうが現実的です。

上記以外の材質ではセラミックやPCD、単結晶ダイヤモンドなどがありますが、それらは追加工というよりは一から製作することが多いです。超硬やハイスでは難度の高い鏡面加工など特殊な加工においては、それら特殊な材料を用いた切削工具を打ち合わせの上製作していきます。その場合は製作図面を作成し承認を頂いてから、数週間から1〜2ヶ月は納期を要します。

メンテナンス(再研磨)について

特殊切削工具は特定の形状の加工をするために専用設計して製作するものですので、使い切りで切れなくなれば廃棄して新しいものに交換してする使い方がほとんどです。

しかしながら、別の寸法に変更したり、追い込んだりして使用できる場合もあります。

量産部品でリピートで流れている部品に使用する特殊切削工具は、摩耗したら定期的にお預かりし、再研磨をして何度も使用したりします。

特殊工具の製作のことなら、マッツまで!

工作機械やその他関連機器の豊富な納入実績を持つ当社は、従来より工作機械をお使いのお客様のお困りごとの解決に全力で取り組んできました。『とことん現場主義』を実践する弊社のベテラン営業スタッフが、日々お客様を巡回し現場の課題に寄り添った対応を心がけております。

特殊工具製作に関しては、特に既存の切削工具に関する知識を持っているかが大変重要になります。お客様がどの工作機械を使って、どのように加工されたいのか、ヒアリングしながら最もコストがかからず短納期なご提案をさせていただきます。

特に弊社が強みを持つのは、短納期での対応力です。

密に連携をとっている複数の協力会社様を使い分け、早ければ即日、通常でも2〜3日間、プロファイル研磨など納期がかかる加工においても1〜2週間で完成させることができます。

地方の新規のお客様で、弊社が短納期で対応することで過去に受注を逃していた案件も受注することができるようになったとお喜び頂いた実績も多々ございます。

初めてのお客様は営業サポート部で対応させていただきます。

特殊工具や刃物の設計・製作でお困りのお客様はぜひ当社にご相談ください。

その際は図面など寸法が分かる資料、使用する機械やご希望の加工方法、ご希望納期などの情報もいただけますと助かります。

ご相談はこちらからお願いします。