Produced by

Produced by

エアリークチェックによる工場内のエア漏れ可視化

| 施工対象 : | チューブ・カプラ・レギュレータ | メーカー : |

|---|---|

| 施工分類 : | エアリークチェック |

| 施工納期 : | |

| 業界 : | 装置メーカー |

| 修理内容 : | エアリークチェック |

Before: エア漏れの有無や具体的な発生箇所を把握できていない…

ある製造工場では、日常的に圧縮空気を使用しているものの、

エア漏れの有無や具体的な発生箇所を把握できていない状況が続いていました。

また、生産現場では「空気圧が安定しない」「コンプレッサーの稼働時間が長くなっている」といった声が上がっていたものの、

原因の特定には至っていませんでした。

<抱えていた課題>

-

圧縮空気配管や接続部からどこでどれだけエアが漏れているのか分からず、エネルギーコスト増加の実態が不明確

-

設備効率の低下やコンプレッサーへの負荷増大など、潜在的なロスを放置したまま運用されていた

-

省エネへの意識はあるものの、対策立案に必要な定量的データが不足

After: 複数の漏洩箇所を見える化!年間13万円以上の電力ロスが発覚

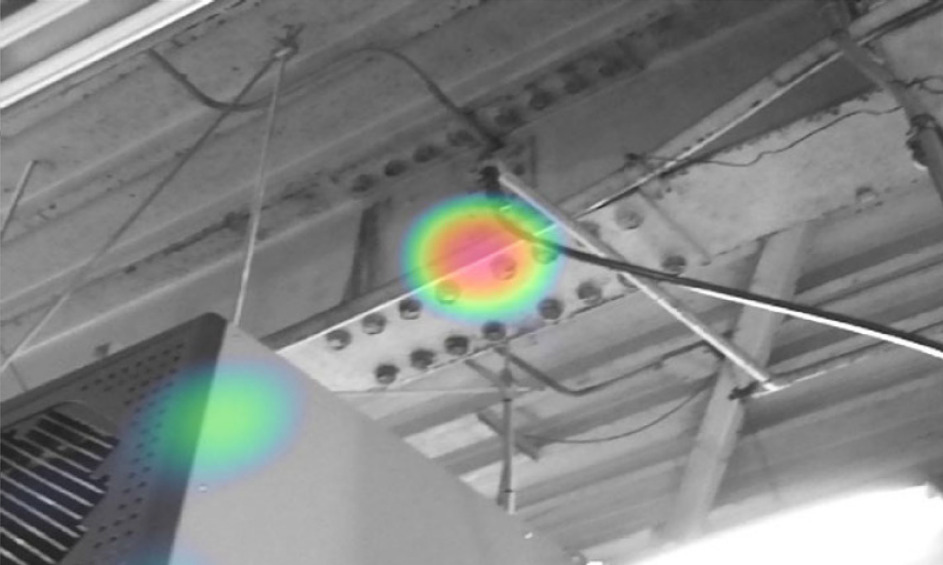

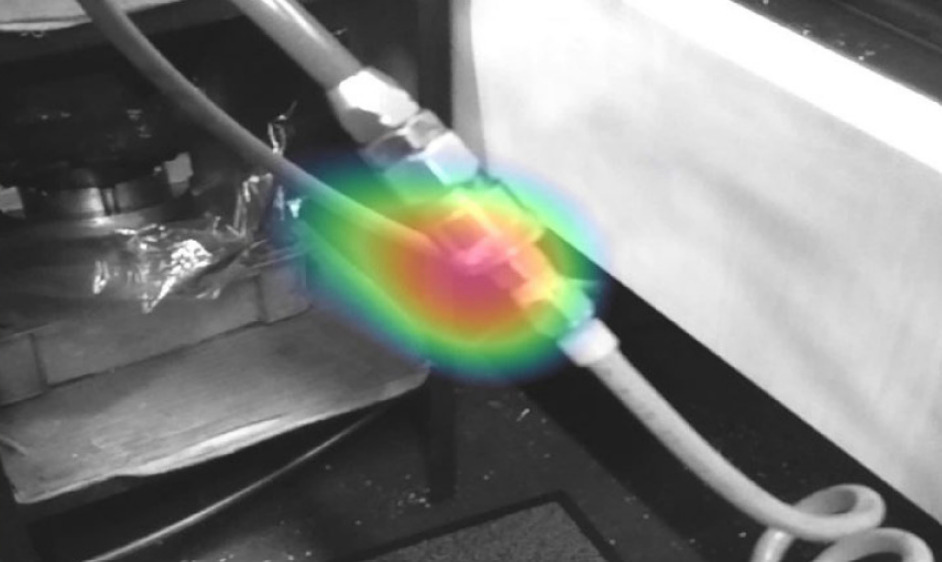

工場敷地内の圧縮空気設備にてエアリーク診断を実施したところ、複数の漏洩箇所が明らかになりました。

確認された漏洩箇所とそれによる年間損失電気量料金の試算は以下の通りです:

| 漏洩箇所 | 漏洩量(l/min) | 年間損失電力量料金(円) |

|---|---|---|

| チューブ継手(1) | 7.7 | 11,602 |

| チューブ継手(2) | 5.4 | 8,136 |

| チューブ継手(3) | 15.6 | 23,505 |

| カプラ継手 | 19.9 | 29,984 |

| レギュレータ継手 | 38.3 | 57,707 |

その他にも、

-

小規模漏洩(1〜10 l/min):1箇所

-

中規模漏洩(11〜49 l/min):2箇所

が確認されました。

工場全体での年間損失電力量料金は合計130,934円にのぼることが判明し、

目に見えなかったコストが数字として浮かび上がりました。

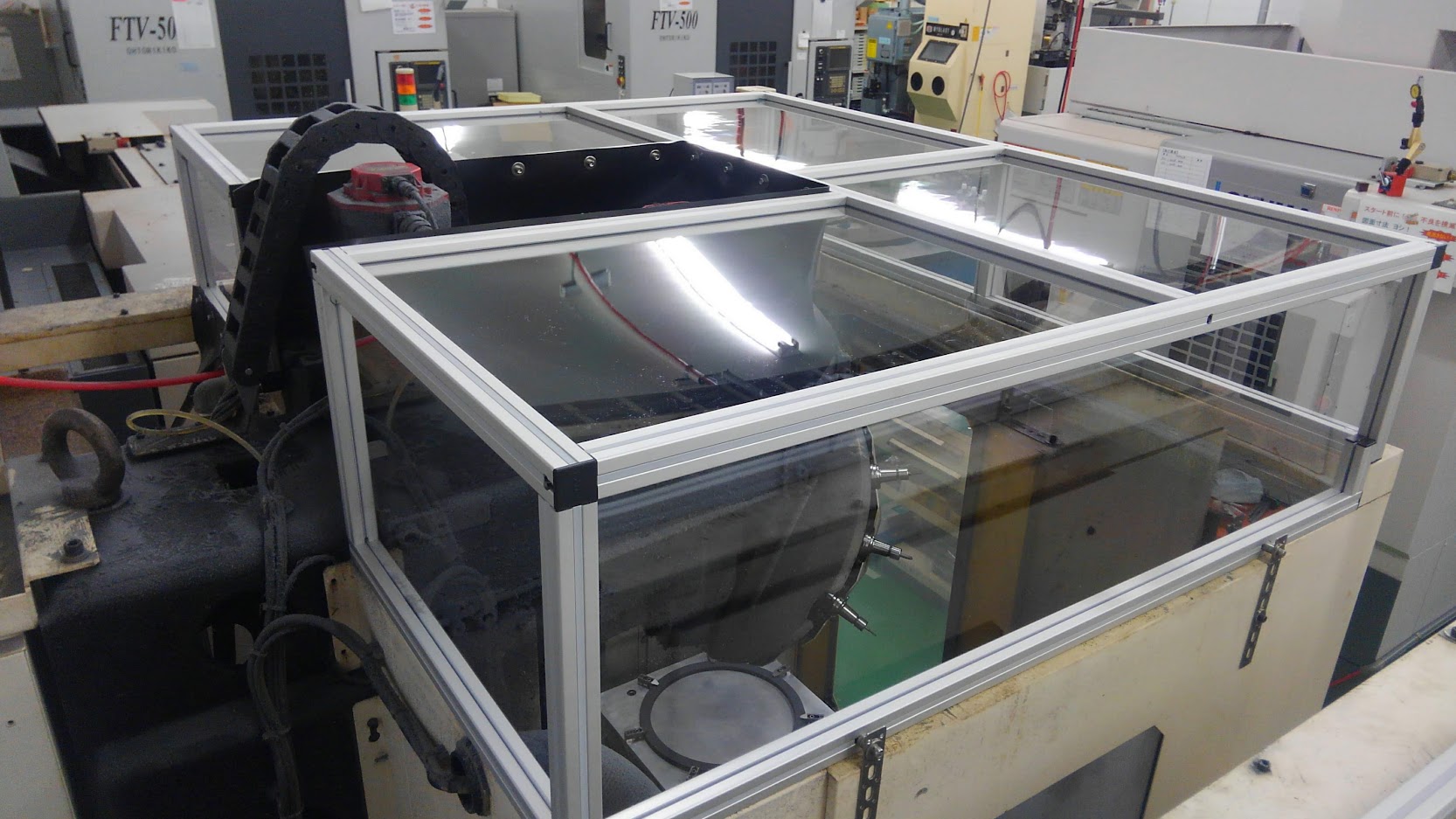

調査結果は、漏れ箇所ごとの画像付き詳細レポートとして提出され、エア漏れ量や損失額が「見える化」されました。

これにより、以下のような取り組みが可能となります。

-

漏洩箇所の修繕優先順位の明確化

-

点検・修理に向けた具体的なアクションプランの策定

-

エネルギー管理意識の向上と、将来の省エネ投資検討への土台形成

エアリークチェックを実施することで、見過ごされていたエネルギー損失を可視化し、

設備改善やコスト削減につなげる第一歩が踏み出せます。

定量データに基づいた修繕・更新判断は、省エネ効果を最大化し、工場全体の運用効率の向上にも貢献します。

神奈川工場工事修理メンテナンス.comを運営する株式会社マッツはその後の配管修繕・更新工事にも対応しております!

工場のエア漏れが気になる方、電力ロスが気になる方はぜひ一度ご相談ください!

施工実績一覧

-

-

換気ダクト増設工事

-

-

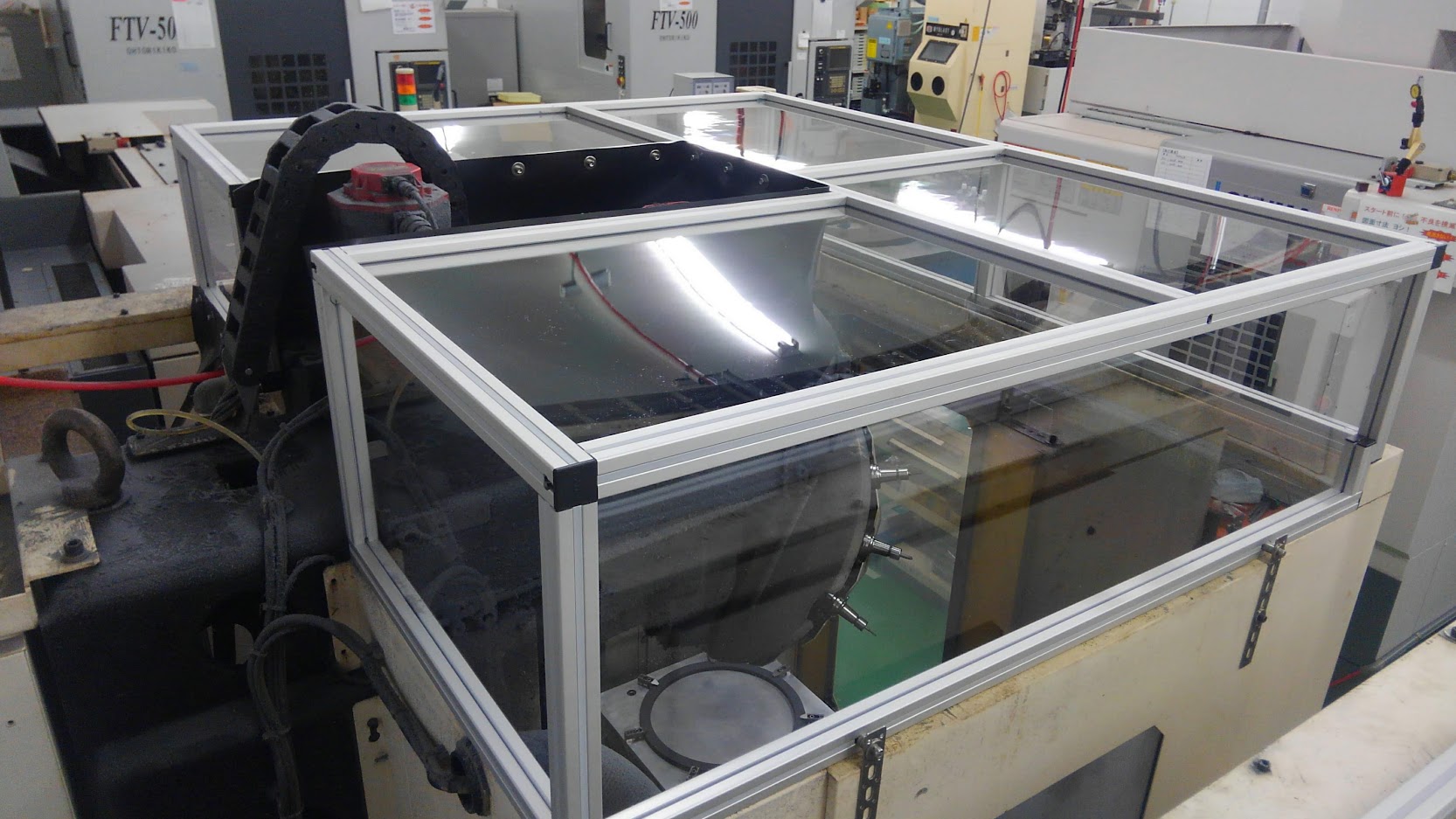

ロボドリル天井カバーの設置

-

-

進入禁止塗装工事

-

-

洗面台シンク交換工事

-

-

床面塗装工事