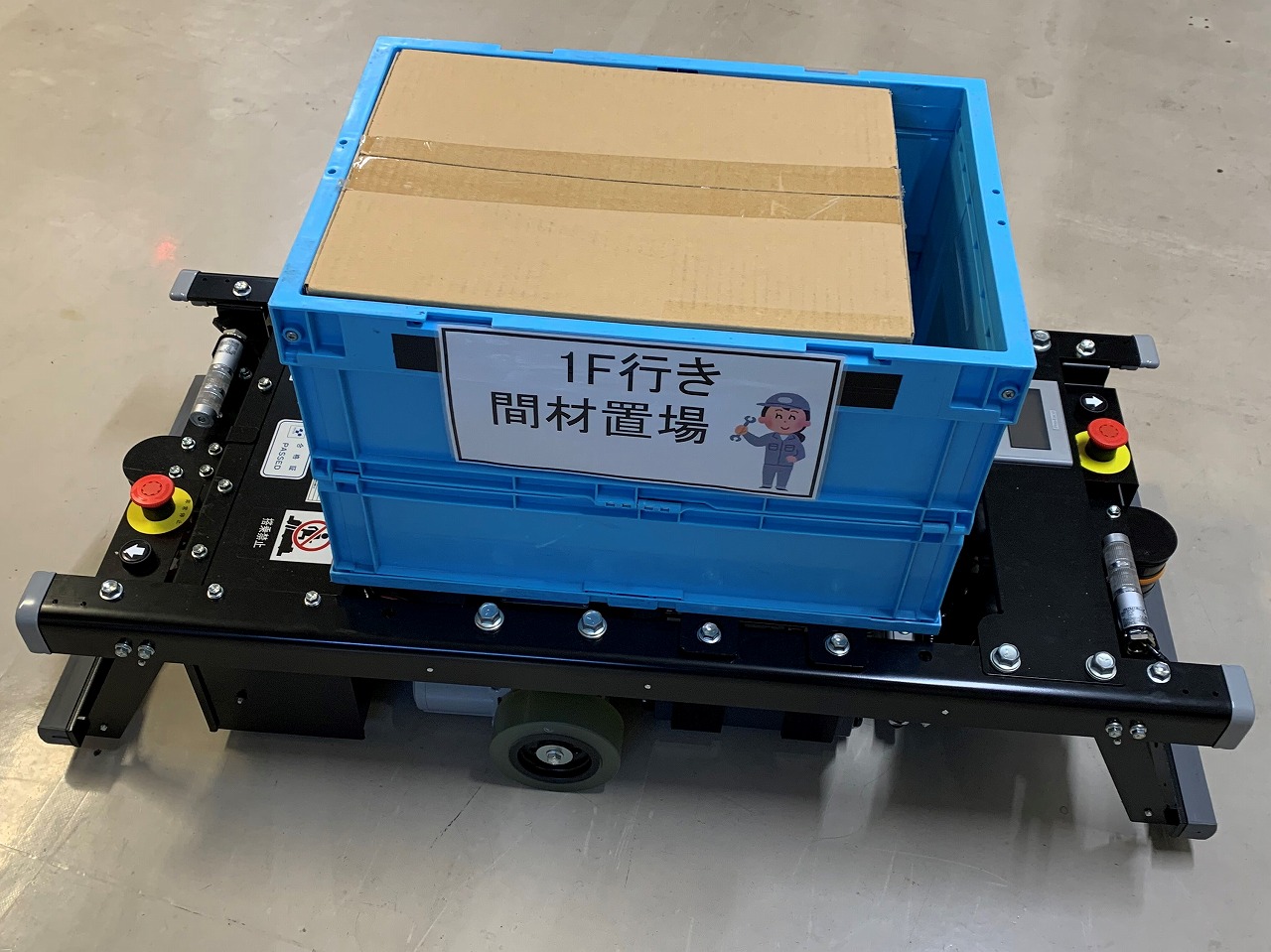

ここでは、AGV:無人搬送車に関するセットアップサービスの説明をしております。

概要・特徴

AGVの導入が進む理由

人的作業からの自動化・省人化

あらゆる工程間搬送への対応

落下・接触を防止する安全対策

製造業では生産工場内や倉庫を含め、原料搬送から中間製品の次工程への搬送、完成品の出荷など、その工程ごとに様々な搬送作業が必要になります。その場合の搬送方法は、人による手作業、台車による人による搬送、フォームリフトを使った搬送が上げられます。昨今はこれらの単純搬送作業を、人からAGV:無人搬送車に変える動きが増えています。

AGVの導入の費用は、主に①機器本体(台数)と②磁気テープ・棒(距離)と③プログラム・コマンド(条件)によって決まります。レイアウトによるところもありますが、多くのケースで人が搬送するよりもAGV:無人搬送車を導入することでコストダウンを実現できます。また、人が搬送作業をしないため、搬送中のワークの落下・台車やフォームリフトとの人の接触による怪我の危険性も排除することも可能です。

工場全体のコストダウンと安全性向上に、AGV:無人搬送車は非常に有効な方法の一つとなっています。

フォークリフトを運転するためには、「 フォークリフト運転技能講習 修了証 」を持っている方が高齢になっており、運転できる人が少なくなっている

AGVの導入のメリット

24時間365日 稼働の高い費用対効果

フォークリフト運転者不足の解消

無人・省人による高い安全対策

AGV:無人搬送車を現場に導入すれば、工程間搬送を24時間365日、休むことなく稼働させることが可能です。無人化・省人化を実現することもそうですが、昨今の製造現場・倉庫の現場で問題となっている「 フォークリフト運転技能講習 修了証 」を持っている作業者不足の解決方法にもなっています。(フォークリフトの運転者が高齢になっており、新規採用の時点で「 フォークリフト運転技能講習 修了証 」を持っているひとが少ない)

また、倉庫でAGVをコマンド・プログラムでコントロールすれば、人が搬送する際には接触の危険性により実現することが難しい搬送工程も、機械装置による複雑で正確な搬送手順・ルールによって実現することも可能です。重量物の搬送工程であっても、現場に人の配置が不要のため、人を危険から守る安全対策の方法となっています。

AVGが導入されている業界事例

自動車・農業・建機 業界

飲料・食品・医薬品 業界

原料・包装資材 業界

【自動車・農業・建機 業界】

自動車部品の工程間搬送 AGVシステム、エンジンブロックの工程間搬送 AGVシステム、熱処理工程の部品格納籠の 搬送 AGVシステム

【飲料・食品・医薬品 業界】

物流倉庫の取分け・出荷 搬送 AGVシステム、飲料のパレット搬送 AVGシステム

【原料・包装資材 業界】

肥料搬送のAVG システム、包装資材の原料搬送 AGVシステム

【システム導入時の確認事項】

次の3点を事前にご確認して、ご相談いただきますと具体的なご提案が可能となります。

☑ 搬送 対象ワークの 重量・寸法

☑ 倉庫・工場内の設備レイアウト・ 走行ルート

☑ 搬送方法 コンベア移載 or 台車牽引

AGV( Automatic Guided Vehicle ):無人搬送車は、工場や倉庫の工程間搬送を無人・自動で走行する機械装置になります。磁気テープによる誘導やガイドレス(無軌道)によるコース設定がありますが、一般的にAGV内に予め設定されたプログラムにコマンドを設定することで、任意にルートをコントロール、人を介することなく生産ワークや完成品を自動的に搬送します。昨今では特にファクトリーオートメーションや物流倉庫の自動化などの工業・産業分野で広く導入が進んでおり、軽量なワークから最大500Kgや1tクラスの重長物まで搬送することが可能です。

※ 積載・牽引等の搬送方法により対応重量は変わります。