| 施工対象 : | クレーン |

|---|

| メーカー : | |

|---|

| 施工分類 : | 定期自主検査 |

|---|

| 施工納期 : | 1日 |

|---|

| 業界 : | 製造業 |

|---|

| 修理内容 : | 検査 |

|---|

Before: 施工前の背景・課題

製造業の現場では、毎日大量の重量物がクレーンを使用して運搬されています。しかし、最近、クレーンの動作に異常が見られるとの報告が増えており、安全性に対する懸念が高まっていました。特に、ウェイト検査が適切に行われているかどうかが疑問視されており、クレーンの使用頻度が高い中でのメンテナンス不足が懸念材料となっていました。

また、クレーン等安全規則第34条および第35条に基づく定期自主検査が法令通りに行われているかどうかについても確認が必要でした。これにより、労働災害のリスクを減少させ、操業の安全性を確保するための対応が急務でした。

After: 施工後の効果・施工手順

施工後の効果

施工後、得られた効果は非常に顕著でした。まず、クレーンの安全性が大幅に向上しました。定期的なウェイト検査と荷重試験を実施することで、クレーンの異常を早期に発見し、必要な修理を行うことが可能となりました。これにより、重大な事故のリスクが大幅に減少し、現場での安全性が確保されました。

また、クレーンの運用効率も向上しました。これまで頻発していたクレーンのトラブルが解消され、重量物の運搬がスムーズに行われるようになりました。これにより、作業の中断が減少し、生産性が向上しました。

さらに、法令遵守が徹底されました。クレーン等安全規則に基づく定期検査を確実に実施することで、法令に準拠した安全管理が行われました。これにより、企業としての信頼性が高まり、労働環境の改善にも寄与しました。

施工手順

施工手順については、以下のように進められました。

まず、ウェイトを積載したトラックが検査現場に到着しました。次に、クレーンを使用してウェイトを吊り上げ、トラックから降ろし始めました。地上にウェイトを一旦降ろし、配置を確認した後、再度クレーンでウェイトを吊り上げ、指定の位置に移動させました。

続いて、クレーンを使ってウェイトを高所に持ち上げ、設置位置へ運搬しました。設置位置にウェイトを降ろし、固定作業を完了させました。その後、定格荷重に相当する荷をクレーンに吊り上げ、吊上げ、走行、旋回、トロリの横行などを定格速度で行い、異常の有無を確認する荷重試験を実施しました。

ユーティリティ設備

-

-

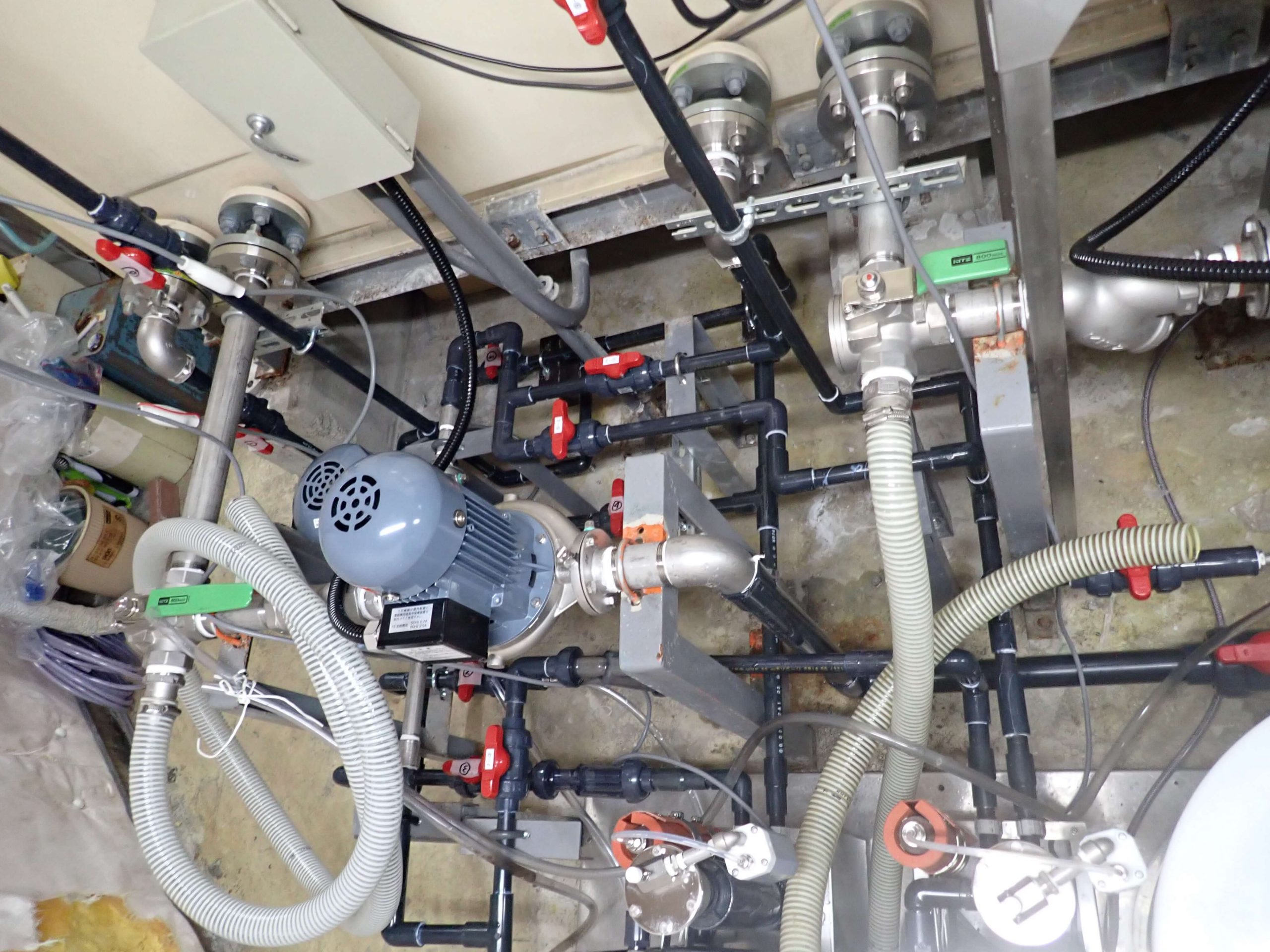

消火用ポンプ

移設・配管工事

-

-

水銀灯から

LED更新工事

-

-

高天井へ

LED取付工事

-

-

飲料水用

送水ポンプ更新

-

-

排気ブロア

新設設置工事

-

-

コンプレッサ

更新工事

-

-

天井埋め込み型

エアコン取替工事

-

-

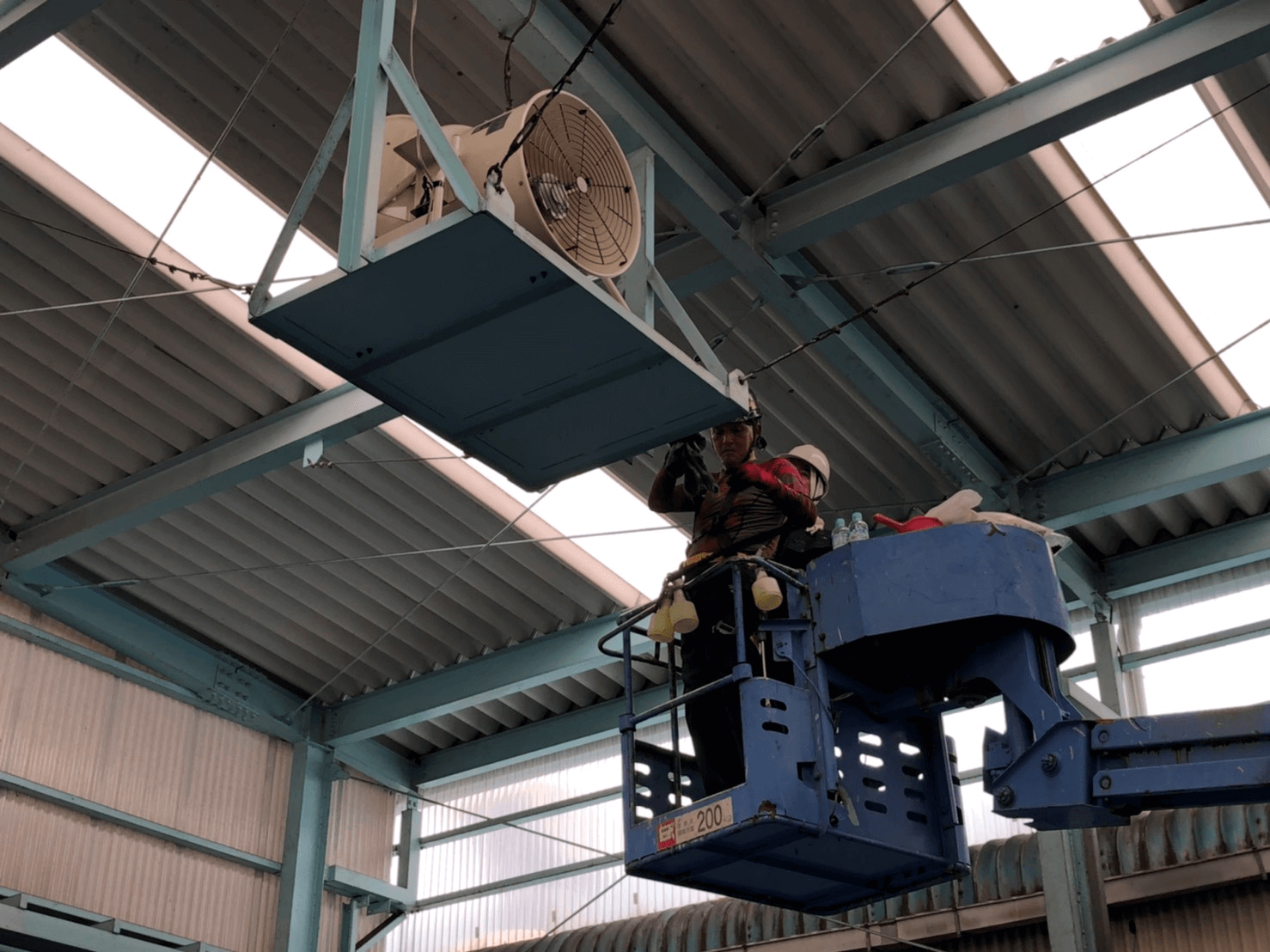

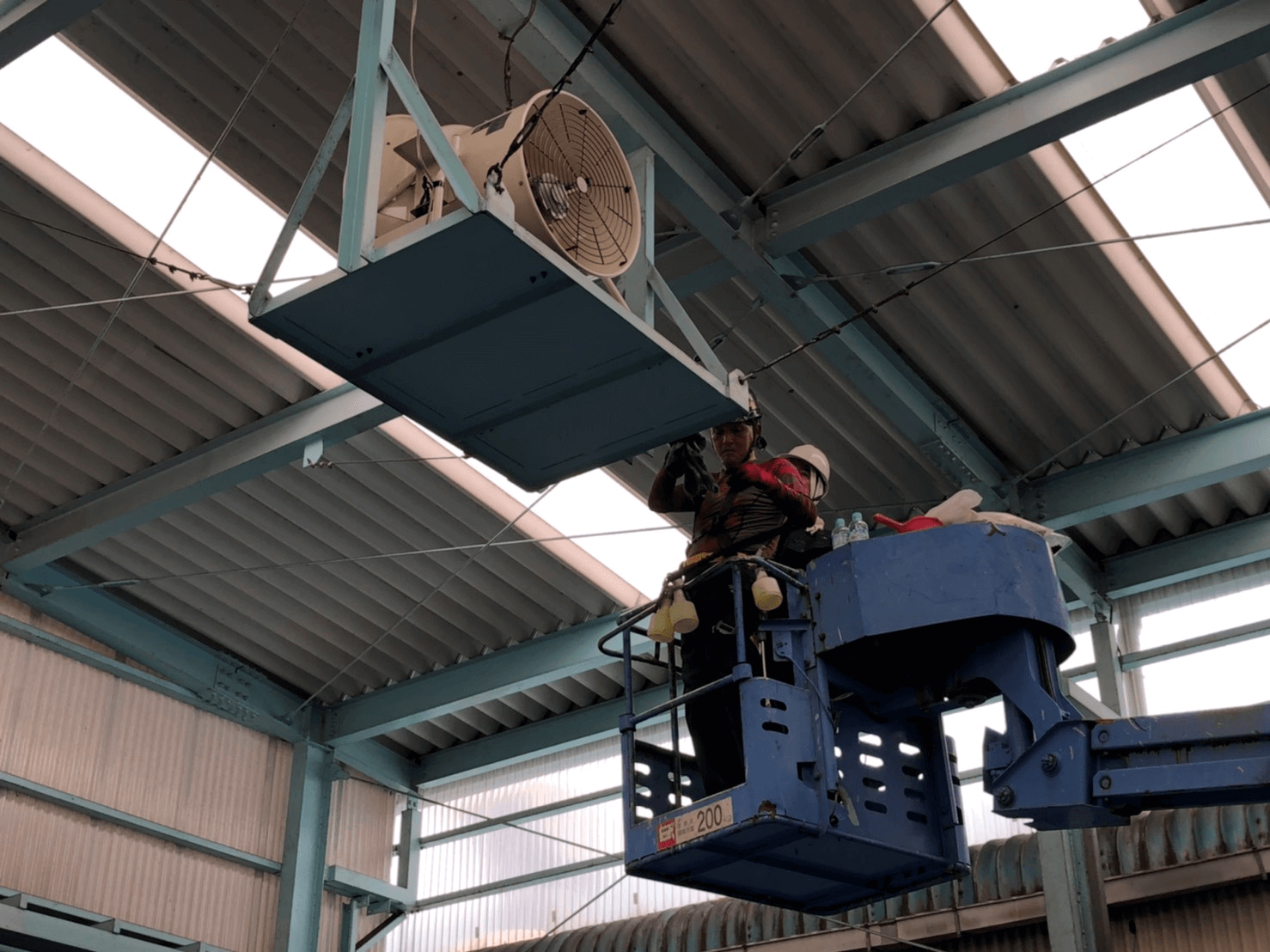

送風機

高所設置

-

-

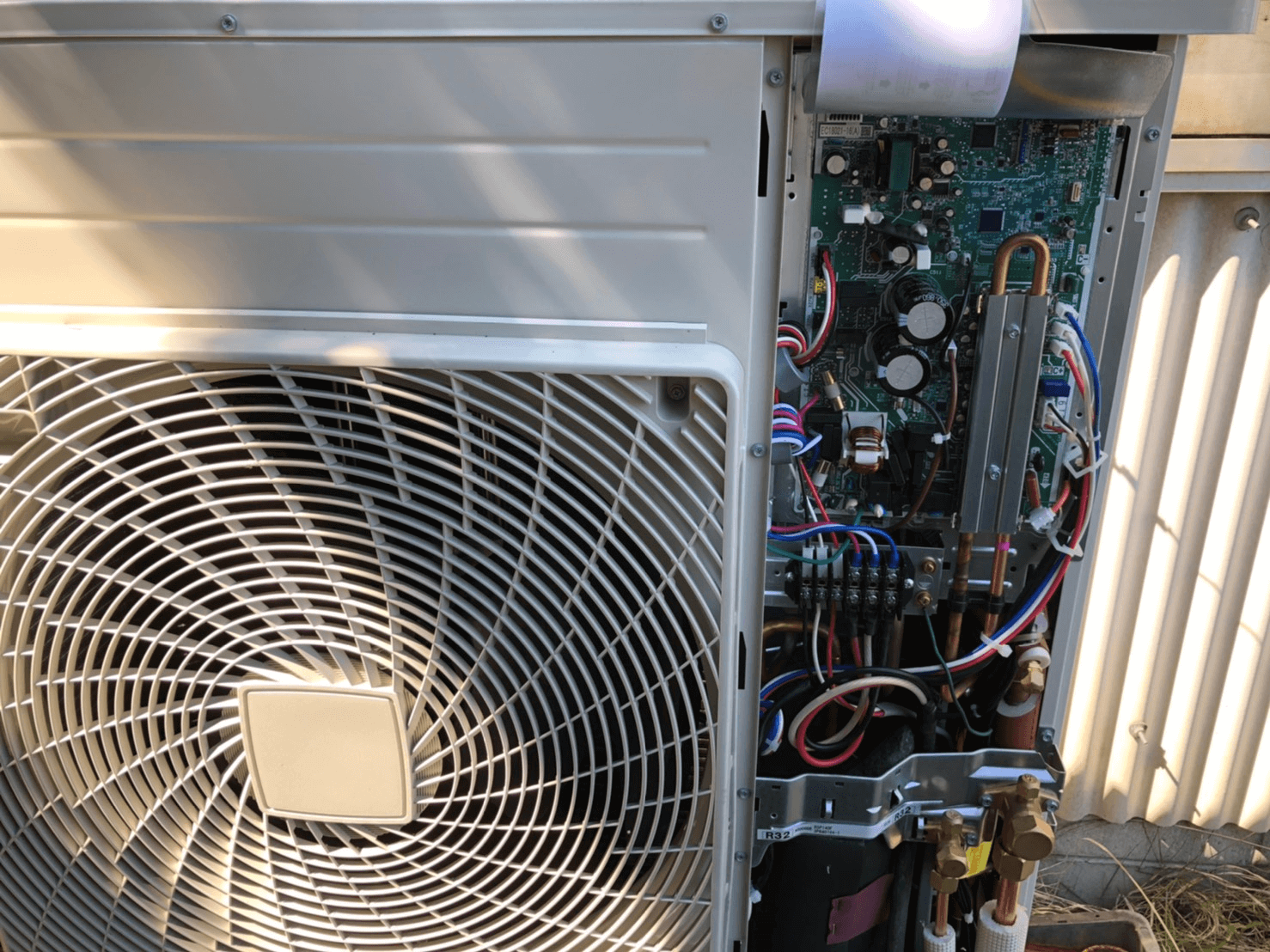

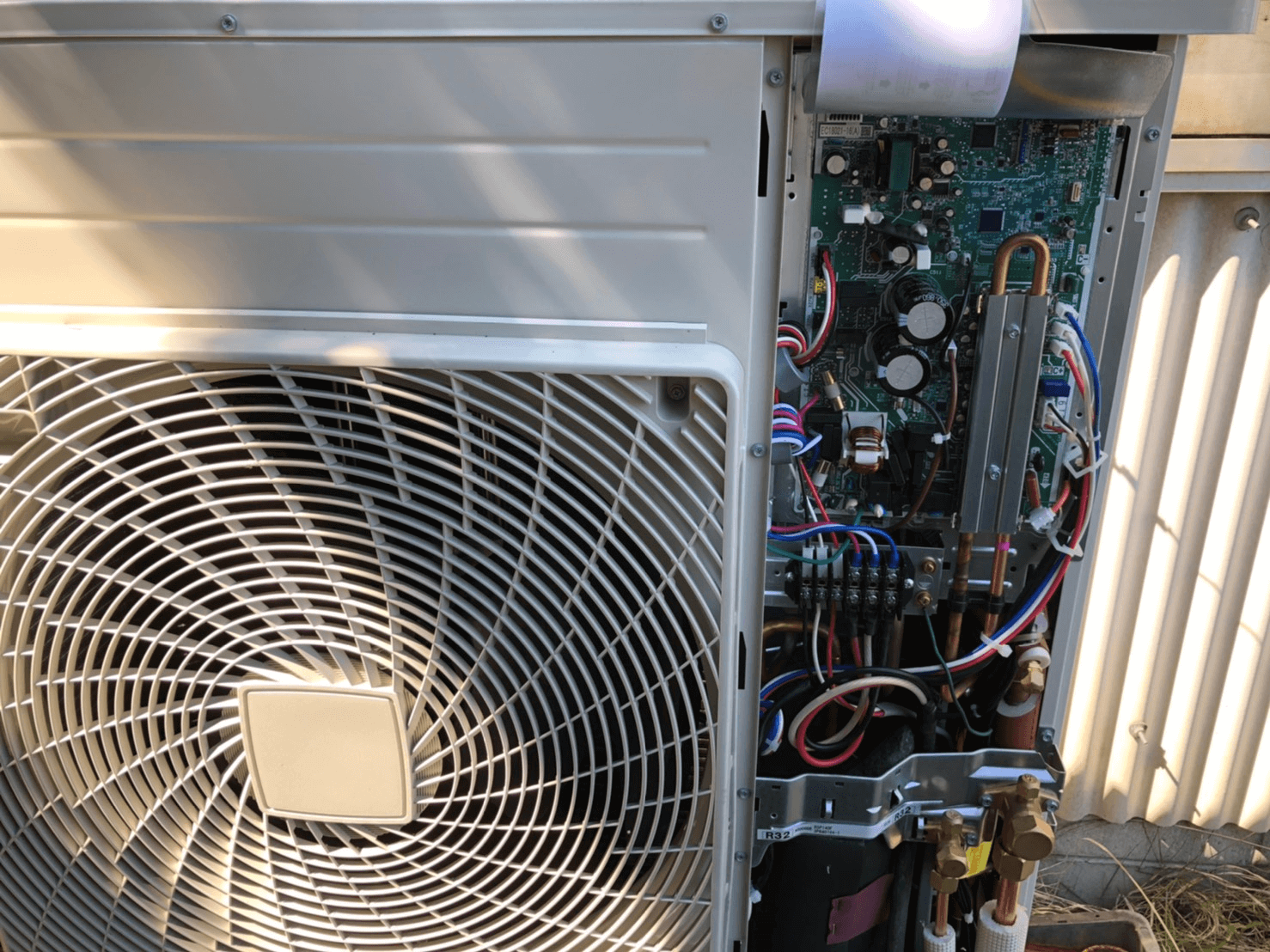

暑さ対策としての

空調機設置工事

-

-

空調機清掃・空調機設置工事

-

-

送風機

清掃工事

-

-

送風機

換気扇設置工事

-

-

空調機

設置工事

-

-

コンプレッサー

取付工事

-

-

チラー排気ダクト

移設工事

-

-

空調機器

清掃

-

-

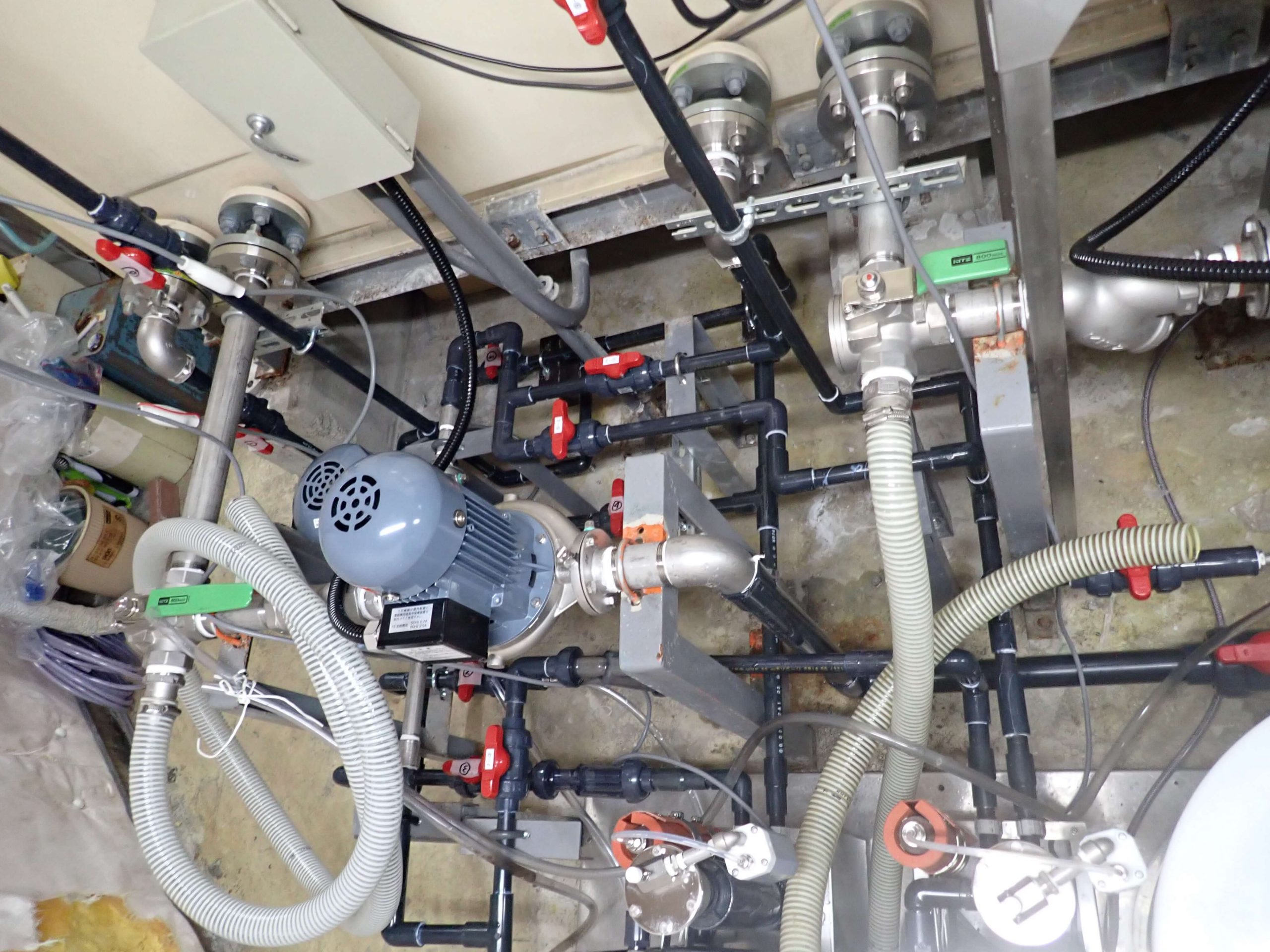

自吸タービンポンプ

新台取替工事

-

_20230119_1.jpg)

-

ボイラー設置工事

-

-

空調機清掃工事

-

-

工場_空調機新台取替工事 事例

-

-

工場_事務所エアコン取替工事 事例

-

-

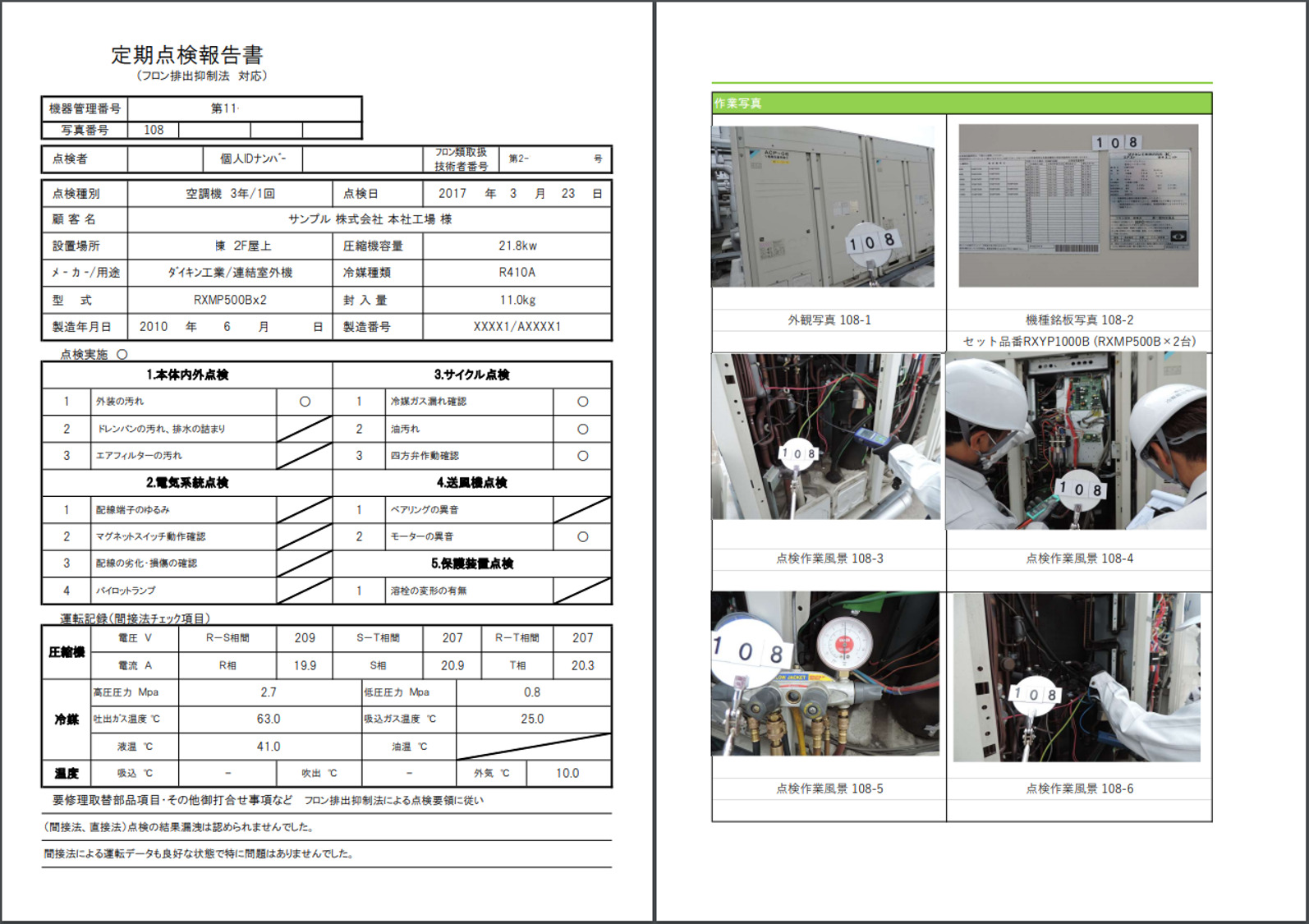

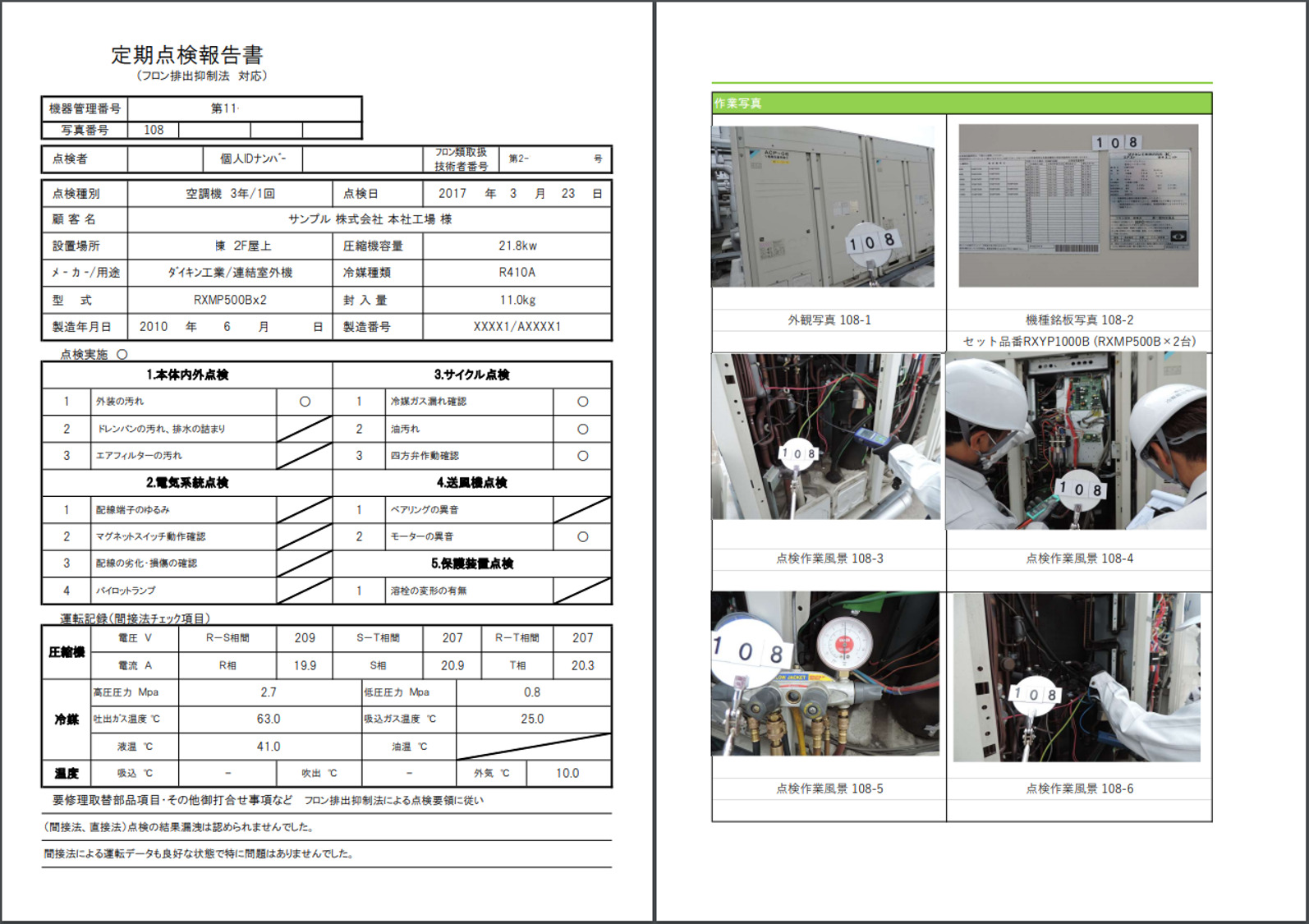

空調機器の定期点検

-

-

天井照明 LED化工事

-

-

コンプレッサー・エアータンク設置_構内エ…

-

-

エアコン新台設置工事

クレーン全般

-

-

天井クレーン

チェインブロック式

-

20211226_9.jpg)

-

天井クレーン

給電工事

-

-

ショット機

チェーンブロック点検工事

-

-

ショット機チェーンブロック

点検工事

-

-

チェーンブロック設置工事

-

-

チェーンブロック

安全対策装置

-

-

電動チェーンブロック設置工事

-

-

ショット機ワイヤー

取替工事

-

-

ショット機ワイヤー取替工事

-

-

工場_ショット機チェーンブロック年次点検…

-

-

天井クレーンのウェイト 定期自主検査

-

-

クレーンの安全対策工事

-

-

クレーンの設置工事

生産機械・装置

-

-

配管の

引き換え工事

-

-

保温ジャケット

取付工事

-

-

老朽化配管

交換工事

-

-

排気ダクト延長工事

-

-

クーリングタワー

の補修工事

-

-

クーリングタワー

配管工事

-

-

ショット機ワイヤー

取替工事

-

-

エアー配管ドレン対策工事

-

-

ショット機ワイヤー取替工事

-

-

タンク圧力計圧力スイッチ等取替

-

-

天井バイパス配管工事_エアータンク配管工…

外溝・舗装工事

-

-

アスファルト+車止め補修

-

-

土地のアスファルト舗装工事

-

-

駐車場内の

白線引き

-

-

工場内 道路

白線 補修・引き

-

-

アスファルト

補修工事

-

-

鉄鋼工場の

塗床工事

-

-

切子ピット

壁面補修工事

-

-

地盤改良

アスファルト工事

-

-

駐車場のライン引き

-

-

アスファルト補修工事

その他

-

-

フロン排出抑制法

対応

-

-

水銀灯から

LED更新工事

-

-

高天井へ

LED取付工事

-

-

CO2コントローラ

の導入

-

-

安全対策としての畜光テープ貼り付け

-

-

乾燥炉へ

遮熱シート提案

-

-

アクリルパネル

製作・設置

-

-

炉への

遮熱シート設置

-

-

遮熱シート

取付工事

-

_211002_2.jpg)

-

製品ラック

設置工事

-

-

シートシャッター補修工事

-

-

配管/配管ラック

移設工事

-

-

切子ピット蓋設置工事

-

-

自動シャッター現場修繕工事

-

-

安全対策ミラー設置工事

-

-

騒音対策工事

-

-

物置設置工事

-

-

吸気口設置工事

-

-

区画線工事

-

-

太陽光パネルの設置工事

-

-

工場_コミー安全ミラー設置事例

-

-

工場_シャッターガード設置工事 事例

-

-

自動シャッター・シート張替え工事

-

-

ラック破損 補修工事

-

-

天井照明 LED化工事

-

-

製品倉庫テント地カーテン補修工事

-

-

ユニットハウス2軒設置工事

-

-

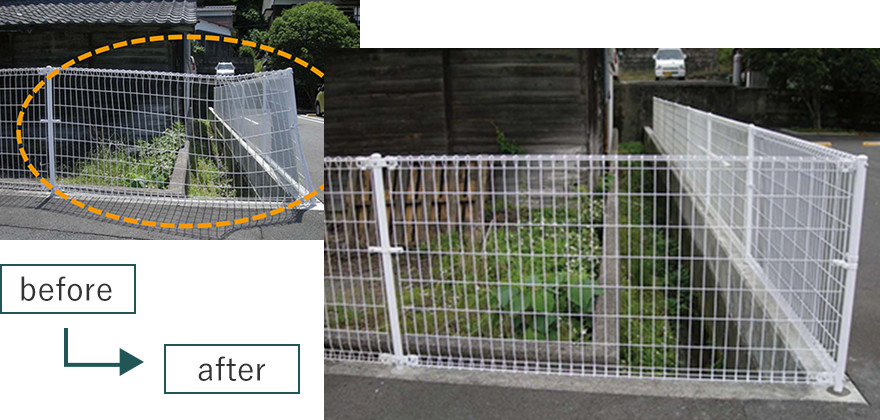

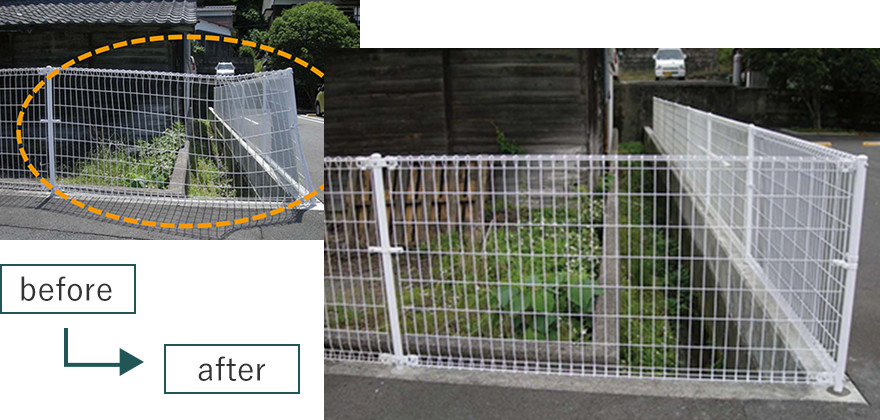

フェンス補修工事

_20230119_1.jpg)

20211226_9.jpg)

_211002_2.jpg)