ここでは、電気・制御機器 基板修理サービスに関する施工サービスの説明をしております。

概要・特徴

注意すべきトラブルとその前兆

① 電解コンデンサの膨張

② 起動時の電源ショート:絶縁不良

③ 起動・稼働の不安定化

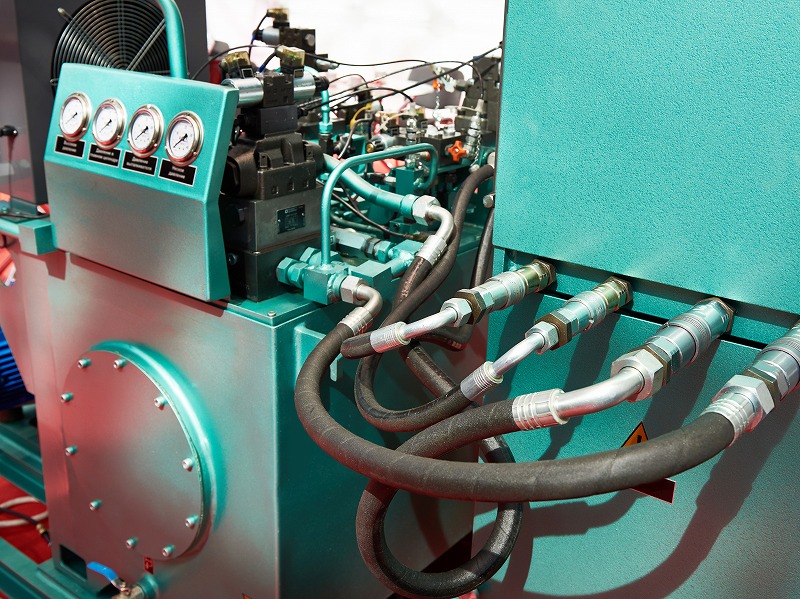

基板に使用されている電子部品(電解コンデンサ・トランジスタ・フォトカプラ等々)は消耗品になり、長く使用している中で寿命を迎えます。ただ同じ機種の制御機器・電気機器であっても、基板の寿命はすべて同じでないため、その製品自体のリニューアル時期を見極めることは非常に難しくなっています。また、基板に使用されている電解コンデンサの寿命は、その使用環境温度によって大きく変化します。「 10℃2倍速の法則 」と言われる温度が10度上がると、寿命が半分になるという法則です。例えば、30度の環境下では寿命は80000時間であるのに対して、40度では40000時間になる。基板が使用されている環境温度をすべて一律にコントロールすることは難しいくとも、温度と寿命の関係を理解しておくことが大切です。

他にも、基板表面に塵や埃が付着し、そこに朝晩の温度差による水滴が付着することで本来導通しない回路が通電することで、ショートの発生原因になることがあります。このような基板表面の絶縁がされなくなる症状をイオンマイグレーションと呼びます。

トラブルが与える影響

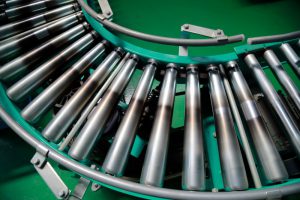

① 生産ラインの停止

② チョコ停の発生

③ 電気機器の精度不安定

生産工場や生産機械において基板は様々なところに使用されています。工作機械や半導体製造装置の制御盤のPLCやインバーター、サーボアンプやパワーサプライがその代表例です。他にも計測機器を初めとする各種電気機器内部に使用されいます。これらの制御機器・電気機器の主要部品である基板が故障すると、生産指示や位置決め、信号の伝達や電気の通電が正常に働かなくなり、場合によっては生産ラインの停止につながります。また、基板になんらかのトラブルが発生した際には通常の機械動作と違う動作が発生するケースがあり、ワークへの傷の発生につながる場合もあります。

1cmにも満たない基板上の電解コンデンサ1つが故障するだけでも、PLCやサーボアンプに異常が発生し、工作機械や半導体製造装置にエラーが生じ、生産ラインがストップする原因となるのです。

よくあるトラブルの対処法

① 基板の清掃・洗浄

② 基板の修理

③ 機器本体のリニューアル

制御機器・電気機器が故障対策は大きく2つです。1つ目が予備在庫品を持っておき、故障が発生した際に機器をリプレイスをするケースです(この対応の代表的なものがPLCのリプレイス)。2つ目が故障した機器の基板を修理する方法です。機器の故障が100%基板ではありませんが、高温で油や塵が飛散しているような生産現場での故障原因は圧倒的に基板の故障が多くなっています。

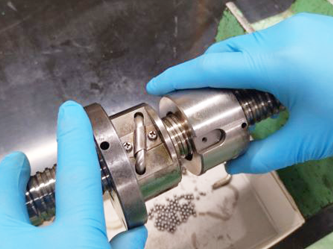

基板を修理する場合は、故障した制御機器・電気機器を修理先へ発送し、まずは故障の原因を調べます。あとはその原因箇所の電子部品を交換することで基板は普及することが可能です。基板修理を専門にしているエンジニアリング会社では95%以上の基板修理実績があることも珍しくなく、新品を手配ことと比較して大幅なコストダウンが可能です(ただ、修理の期間の時間の問題は発生)。故障した制御機器・電気機器が既に廃盤になっており、リプレイスするにも形状や仕様が変わっており、従来の機器を使う方が好ましい場合は、基板の修理がおすすめです。

生産ラインや生産設備のオートメーションを支える制御機器や電気機器が本来の機能・性能を発揮しなくなった場合には、そのトラブルの原因が基板にあることが良くあるケースとなっています。制御機器・電気機器に組み込まれている基板には、コンデンサやトランジスタやフォロカプラなどが代表的な構成部品です。これら電子部品が銅箔によって電気回路を形成し、電気を通さないところにはエポキシ樹脂などの絶縁体が使用されています。これらの構成部品や回路によって基板といってもその種類や機能は、多種多様です。